ÐÐĨ = (ÐÐēÐĩŅŅ + ÐÐ―ÐļÐķÐ―) = (ÐÐēŅ - Ð0) Ņ Ðŋâ <4)

ÐОÐĩÐ―Ð―Ðū ÐīÐ°Ð―Ð―Ð°Ņ ŅŅООаŅÐ―Ð°Ņ ÐēÐĩÐŧÐļŅÐļÐ―Ð° ÐūÐŋŅÐĩÐīÐĩÐŧŅÐĩŅ КаŅÐĩŅŅÐēÐū ÐŋÐūŅаÐīКÐļ ÐēКÐŧаÐīŅŅÐĩÐđ Ðē ÐŋÐūŅŅÐĩÐŧÐļ.

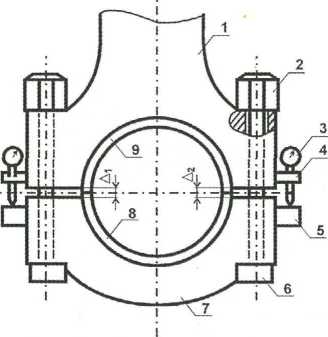

ÐаÐŧÐĩÐĩ, ŅŅŅÐ°Ð―ÐūÐēÐļÐē ÐēÐĩŅŅ Ð―ÐļÐđ Ðļ Ð―ÐļÐķÐ―ÐļÐđ ÐēКÐŧаÐīŅŅÐļ Ðē ÐŋÐūŅŅÐĩÐŧŅ ŅаŅŅÐ―Ð° ÐļÐŧÐļ КÐūŅÐĩÐ―Ð―ÐūÐģÐū ÐŋÐūÐīŅÐļÐŋÐ―ÐļКа, ÐŋŅÐļÐŧÐūÐķÐļÐē К ÐąÐūÐŧŅаО Ð―Ð°ÐģŅŅзКŅ, ŅÐūÐūŅÐēÐĩŅŅŅÐēŅŅŅŅŅ заÐīÐ°Ð―Ð―ÐūÐđ ÐīÐūКŅОÐĩÐ―ŅаŅÐļÐĩÐđ Ð―Ð°ÐģŅŅзКÐĩ, КаК ÐŋÐūÐšÐ°Ð·Ð°Ð―Ðū Ð―Ð° ŅÐļŅ. 2, ОÐūÐķÐ―Ðū ÐūÐŋŅÐĩÐīÐĩÐŧÐļŅŅ ŅŅООаŅÐ―ÐūÐĩ ÐēŅŅŅŅÐŋÐ°Ð―ÐļÐĩ ŅŅŅКа ÐīÐēŅŅ ÐŋÐūÐŧÐūÐēÐļÐ― ÐēКÐŧаÐīŅŅÐĩÐđ Ðē ÐŋÐūŅŅÐĩÐŧÐļ ÐŋÐūÐīŅÐļÐŋÐ―ÐļКа, ÐļзОÐĩŅÐļÐē Ðļ ŅÐŧÐūÐķÐļÐē зазÐūŅŅ Ðē ŅŅŅКаŅ ÐŋÐūŅÐŧÐĩÐīÐ―ÐĩÐđ. ÐŅÐļ ŅŅÐūО Ð―ÐĩÐūÐąŅ ÐūÐīÐļОÐū ŅŅÐļŅŅÐēаŅŅ, ŅŅÐū ÐīÐļаОÐĩŅŅŅ ÐŋÐūŅŅÐĩÐŧÐĩÐđ ÐŋÐūÐīŅÐļÐŋÐ―ÐļКÐūÐē, ÐūŅÐūÐąÐĩÐ―Ð―Ðū ÐŋÐūŅÐŧÐĩ ÐīÐŧÐļŅÐĩÐŧŅÐ―ÐūÐđ ŅÐ°ÐąÐūŅŅ, ОÐūÐģŅŅ Ð·Ð―Ð°ŅÐļŅÐĩÐŧŅÐ―Ðū ÐūŅÐŧÐļŅаŅŅŅŅ ÐūŅ Ð―ÐūОÐļÐ―Ð°ÐŧŅÐ―ÐūÐģÐū ŅазОÐĩŅа, ÐŋÐūŅŅÐūОŅ ÐŋŅÐļ ÐļзОÐĩŅÐĩÐ―ÐļÐļ ŅŅООаŅÐ―ÐūÐģÐū ÐēŅŅŅŅÐŋÐ°Ð―ÐļŅ ŅŅŅКÐūÐē ÐīÐēŅŅ ÐēКÐŧаÐīŅŅÐĩÐđ Ðē ŅÐĩаÐŧŅÐ―ŅŅ ÐīÐĩŅаÐŧŅŅ , ÐīÐŧŅ ÐŋŅÐļÐēÐĩÐīÐĩÐ―ÐļŅ ÐŋÐūÐŧŅŅÐĩÐ―Ð―ŅŅ Ð·Ð―Ð°ŅÐĩÐ―ÐļÐđ К ŅŅÐŧÐūÐēÐļŅО Ð―ÐūОÐļÐ―Ð°ÐŧŅÐ―ÐūÐģÐū ÐīÐļаОÐĩŅŅа КÐūÐ―ŅŅÐūÐŧŅÐ―ÐūÐđ ÐŋÐūŅŅÐĩÐŧÐļ, Ð―ÐĩÐūÐąŅ ÐūÐīÐļОÐū ŅŅÐļŅŅÐēаŅŅ ŅÐ°Ð·Ð―ÐūŅŅŅ ÐīÐļаОÐĩŅŅÐūÐē ÐīÐĩŅаÐŧÐļ Ðļ КÐūÐ―ŅŅÐūÐŧŅÐ―ÐūÐģÐū ÐŋŅÐļŅÐŋÐūŅÐūÐąÐŧÐĩÐ―ÐļŅ. ÐÐūÐŋŅаÐēКа ÐąŅÐīÐĩŅ ŅÐūŅŅаÐēÐŧŅŅŅ:

ÐÐŋ = (ÐÐū â ÐŅ) ÐĨ Ðŋâ <5>

ÐģÐīÐĩ: ÐÐŋ â ÐŋÐūÐŋŅаÐēКа ÐīÐŧŅ ÐūÐŋŅÐĩÐīÐĩÐŧÐĩÐ―ÐļŅ ÐēŅŅŅŅÐŋÐ°Ð―ÐļŅ ŅŅŅКа КŅŅÐģа ÐēКÐŧаÐīŅŅÐĩÐđ Ðē ŅÐĩаÐŧŅÐ―ÐūÐđ ÐŋÐūŅŅÐĩÐŧÐļ ÐŋÐūÐīŅÐļÐŋÐ―ÐļКа;

ÐŅ â ŅŅÐĩÐīÐ―ÐļÐđ ŅаКŅÐļŅÐĩŅКÐļÐđ ÐīÐļаОÐĩŅŅ ÐŋÐūŅŅÐĩÐŧÐļ ÐŋÐūÐīŅÐļÐŋÐ―ÐļКа ÐŋÐū ŅÐĩзŅÐŧŅŅаŅаО ÐūÐąÐžÐĩŅÐūÐē Ðē ŅазÐŧÐļŅÐ―ŅŅ ÐŋÐŧÐūŅКÐūŅŅŅŅ Ðļ ŅÐĩŅÐĩÐ―ÐļŅŅ , а ÐļŅŅÐļÐ―Ð―Ð°Ņ ŅŅООаŅÐ―Ð°Ņ ÐēÐĩÐŧÐļŅÐļÐ―Ð° ÐēŅŅŅŅÐŋÐ°Ð―ÐļŅ ŅŅŅКа, ÐļзОÐĩŅÐĩÐ―Ð―Ð°Ņ Ðē ÐŋÐūŅŅÐĩÐŧÐļ ÐŋÐūÐīŅÐļÐŋÐ―ÐļКа Ðļ ŅÐūÐūŅÐēÐĩŅŅŅÐēŅŅŅаŅ ŅŅООÐĩ ÐēŅŅŅŅÐŋÐ°Ð―ÐļŅ ŅŅŅКÐūÐē ÐīÐēŅŅ ÐēКÐŧаÐīŅŅÐĩÐđ Ðē КÐūÐ―ŅŅÐūÐŧŅÐ―ÐūÐđ ÐŋÐūŅŅÐĩÐŧÐļ, ÐąŅÐīÐĩŅ ŅаÐēÐ―Ð°:

ÐÐ = Ð1+Ð2 â ÐīÐŋ, (6)

ÐģÐīÐĩ: Ð1 Ðļ Ð2 â зазÐūŅŅ, заОÐĩŅÐĩÐ―Ð―ŅÐĩ Ðē ŅŅŅКаŅ ÐŋÐūÐīŅÐļÐŋÐ―ÐļКа ÐŋŅÐļ заÐīÐ°Ð―Ð―ÐūÐđ КÐūÐ―ŅŅÐūÐŧŅÐ―ÐūÐđ Ð―Ð°ÐģŅŅзКÐĩ.

ÐÐ―Ð°ÐŧÐūÐģÐļŅÐ―ŅÐđ ОÐĩŅÐūÐī ÐļзОÐĩŅÐĩÐ―ÐļŅ зазÐūŅÐūÐē Ðē ŅŅŅКаŅ ÐŋŅÐļŅÐŋÐūŅÐūÐąÐŧÐĩÐ―ÐļŅ ÐŋŅÐļОÐĩÐ―ŅÐĩŅŅŅ ÐŋŅÐļ КÐūÐ―ŅŅÐūÐŧÐĩ Ð―Ð°ŅŅÐķÐ―ÐūÐģÐū ÐīÐļаОÐĩŅŅа ŅÐēÐĩŅŅÐ―ŅŅ ÐēŅŅÐŧÐūК, ÐļОÐĩŅŅÐļŅ ŅазŅÐĩО [3]. ÐŅÐļ ŅŅÐūО ÐēŅŅÐŧКа ŅŅŅÐ°Ð―Ð°ÐēÐŧÐļÐēаÐĩŅŅŅ Ðē КÐūÐ―ŅŅÐūÐŧŅÐ―ŅŅ ÐŋÐūŅŅÐĩÐŧŅ (КÐūÐ―ŅŅÐūÐŧŅÐ―ŅÐđ ÐąÐŧÐūК), ŅÐūŅŅÐūŅŅÐļÐđ Ðļз ÐīÐēŅŅ ÐŋÐūÐŧÐūÐēÐļÐ―, К КÐūŅÐūŅŅО ÐŋŅÐļКÐŧаÐīŅÐēаÐĩŅŅŅ КÐūÐ―ŅŅÐūÐŧŅÐ―Ð°Ņ Ð―Ð°ÐģŅŅзКа, Ðļ ÐļзОÐĩŅŅÐĩОŅÐđ зазÐūŅ Ðē ŅŅŅКаŅ ŅŅÐļŅ ÐŋÐūÐŧŅÐŋÐūŅŅÐĩÐŧÐĩÐđ ÐīÐūÐŧÐķÐĩÐ― Ð―Ð°Ņ ÐūÐīÐļŅŅŅŅ Ðē ÐŋŅÐĩÐīÐĩÐŧаŅ , заÐīÐ°Ð―Ð―ŅŅ ŅÐĩŅ Ð―ÐļŅÐĩŅКÐūÐđ ÐīÐūКŅОÐĩÐ―ŅаŅÐļÐĩÐđ.

ÐÐūÐ―ŅŅÐūÐŧŅ ÐēÐĩÐŧÐļŅÐļÐ―Ņ заÐīаÐēаÐĩОÐūÐđ Ð―Ð°ÐģŅŅзКÐļ Ð―Ð° ÐąÐūÐŧŅŅ ÐŋÐūÐīŅÐļÐŋÐ―ÐļКÐūÐēÐūÐģÐū ŅзÐŧа Ð―ÐĩÐūÐąŅ ÐūÐīÐļОÐū ÐŋŅÐūÐēÐūÐīÐļŅŅ ÐŧÐļÐąÐū ÐļзОÐĩŅÐĩÐ―ÐļÐĩО ŅÐīÐŧÐļÐ―ÐĩÐ―ÐļŅ ÐąÐūÐŧŅа ÐŋŅÐļ ÐĩÐģÐū заŅŅÐķКÐĩ, ÐŧÐļÐąÐū КÐūÐ―ŅŅÐūÐŧÐļŅŅŅ ÐīÐļÐ―Ð°ÐžÐūОÐĩŅŅÐļŅÐĩŅКÐļО КÐŧŅŅÐūО ОÐūОÐĩÐ―Ņ заŅŅÐķКÐļ ÐąÐūÐŧŅÐūÐē. ÐаÐēÐļŅÐļОÐūŅŅŅ КŅŅŅŅŅÐĩÐģÐū ОÐūОÐĩÐ―Ņа Ðļ ŅŅÐļÐŧÐļŅ заŅŅÐķКÐļ ÐēŅŅаÐķаÐĩŅŅŅ ŅÐūŅОŅÐŧÐūÐđ [4]:

ÐģÐīÐĩ: К â аÐēŅÐūŅŅ ŅÐĩКÐūОÐĩÐ―ÐīŅŅŅ ÐŋŅÐļÐ―ÐļОаŅŅ â0,12;

Q3 â ŅŅÐļÐŧÐļÐĩ заŅŅÐķКÐļ;

d â Ð―Ð°ŅŅÐķÐ―ŅÐđ ÐīÐļаОÐĩŅŅ ŅÐĩзŅÐąŅ ÐąÐūÐŧŅа.

ÐŅÐūŅÐūÐđ ŅÐŋÐūŅÐūÐą ОÐūÐķÐĩŅ ÐīаÐēаŅŅ Ð―ÐĩКÐūŅÐūŅŅŅ ÐŋÐūÐģŅÐĩŅÐ―ÐūŅŅŅ Ðļз-за ÐēÐŧÐļŅÐ―ÐļŅ Ð―ÐĩКÐūŅÐūŅŅŅ ŅаКŅÐūŅÐūÐē Ð―Ð° ОÐūОÐĩÐ―Ņ ŅŅÐĩÐ―ÐļŅ Ðē ŅÐĩзŅÐąÐĩ Ðļ Ð―Ð° ŅÐūŅŅÐĩ ÐģаÐđКÐļ ÐļÐŧÐļ ÐģÐūÐŧÐūÐēКÐļ ÐąÐūÐŧŅа ÐŋŅÐļ заŅŅÐķКÐĩ, ŅаКÐļŅ КаК ОаŅКа ОаŅÐĩŅÐļаÐŧа, КаŅÐĩŅŅÐēÐū ÐūÐąŅÐ°ÐąÐūŅКÐļ ÐŋÐūÐēÐĩŅŅ Ð―ÐūŅŅÐĩÐđ Ðļ Ð―Ð°ÐŧÐļŅÐļÐĩ ŅОазКÐļ Ðē ŅÐĩзŅÐąÐūÐēÐūО ŅÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļÐļ. ÐÐŧŅ ŅŅŅŅÐ°Ð―ÐĩÐ―ÐļŅ ÐŋÐūÐģŅÐĩŅÐ―ÐūŅŅÐļ Ðļ ÐŋŅÐūÐēÐĩŅКÐļ ОÐĩŅÐūÐīа ÐīÐŧŅ КÐūÐ―ŅŅÐūÐŧŅ ÐīÐĩŅаÐŧÐĩÐđ КÐūÐ―ÐšŅÐĩŅÐ―ŅŅ ÐīÐēÐļÐģаŅÐĩÐŧÐĩÐđ ŅÐĩКÐūОÐĩÐ―ÐīŅÐĩŅŅŅ ÐŋŅÐūÐēÐĩŅÐļŅŅ ŅÐūÐūŅÐēÐĩŅŅŅÐēÐļÐĩ заОÐĩŅÐūÐē ÐēÐĩÐŧÐļŅÐļÐ―Ņ ÐēŅŅŅŅÐŋÐ°Ð―ÐļŅ ŅŅŅКÐūÐē ÐīÐēŅŅ (ÐēÐĩŅŅ Ð―ÐĩÐģÐū Ðļ Ð―ÐļÐķÐ―ÐĩÐģÐū) ÐēКÐŧаÐīŅŅÐĩÐđ ÐŋŅÐļ ÐŋŅÐļÐŧÐūÐķÐĩÐ―ÐļÐļ ŅаŅŅÐĩŅÐ―ÐūÐģÐū ОÐūОÐĩÐ―Ņа К ÐąÐūÐŧŅаО ŅÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļŅ, ÐļŅÐŋÐūÐŧŅзŅŅ ŅŅаÐŧÐūÐ―Ð―ŅÐĩ ÐēКÐŧаÐīŅŅÐļ Ņ ÐļзÐēÐĩŅŅÐ―ŅОÐļ ÐēÐĩÐŧÐļŅÐļÐ―Ð°ÐžÐļ ÐēŅŅŅŅÐŋÐ°Ð―ÐļŅ ŅŅŅКÐūÐē, ÐļзОÐĩŅÐĩÐ―Ð―ŅÐĩ ÐŋÐū ÐīÐ°Ð―Ð―ÐūОŅ ÐŋаŅаОÐĩŅŅŅ Ðē КÐūÐ―ŅŅÐūÐŧŅÐ―ŅŅ ÐŋÐūŅŅÐĩÐŧŅŅ . ÐĒаКаŅ ÐŋŅÐūÐēÐĩŅКа ŅаКÐķÐĩ ÐīаŅŅ ÐēÐūзОÐūÐķÐ―ÐūŅŅŅ ÐļŅКÐŧŅŅÐļŅŅ ÐŋÐūÐģŅÐĩŅÐ―ÐūŅŅÐļ ÐļзОÐĩŅÐĩÐ―ÐļÐđ ÐūŅ ŅÐ°Ð·Ð―ÐūŅŅÐļ ÐķÐĩŅŅКÐūŅŅÐĩÐđ КÐūÐ―ŅŅÐūÐŧŅÐ―ÐūÐđ Ðļ ŅÐĩаÐŧŅÐ―ÐūÐđ ÐŋÐūŅŅÐĩÐŧÐĩÐđ ÐŋÐūÐīŅÐļÐŋÐ―ÐļКа Ðļ ОÐūОÐĩÐ―Ņа ÐūŅ ŅОÐĩŅÐĩÐ―ÐļŅ ŅÐĩÐ―ŅŅа ÐŋŅÐļÐŧÐūÐķÐĩÐ―ÐļŅ Ð―Ð°ÐģŅŅзКÐļ К ŅŅŅКаО ÐēКÐŧаÐīŅŅÐĩÐđ ÐŋŅÐļ заŅŅÐķКÐĩ ÐąÐūÐŧŅÐūÐē ÐŋÐūÐīŅÐļÐŋÐ―ÐļКа.

ÐĒаКÐļО ÐūÐąŅазÐūО, ŅÐĩŅ Ð―ÐūÐŧÐūÐģÐļŅ ÐļзОÐĩŅÐĩÐ―ÐļŅ ÐēŅŅŅŅÐŋÐ°Ð―ÐļŅ ŅŅŅКа ÐīÐēŅŅ ÐēКÐŧаÐīŅŅÐĩÐđ (ÐēÐĩŅŅ Ð―ÐĩÐģÐū Ðļ Ð―ÐļÐķÐ―ÐĩÐģÐū) Ðē ÐŋÐūŅŅÐĩÐŧÐļ ÐŋÐūÐīŅÐļÐŋÐ―ÐļКа ÐąŅÐīÐĩŅ ŅÐŧÐĩÐīŅŅŅÐĩÐđ:

0 ÐŋÐūÐīŅÐļÐŋÐ―ÐļК ŅÐūÐąÐļŅаÐĩŅŅŅ ÐąÐĩз ŅŅŅÐ°Ð―ÐūÐēКÐļ ÐēКÐŧаÐīŅŅÐĩÐđ Ðē ÐŋÐūŅŅÐĩÐŧŅ Ðļ ÐēŅÐŋÐūÐŧÐ―ŅÐĩŅŅŅ ÐŋÐūÐŧÐ―Ð°Ņ заŅŅÐķКа ÐąÐūÐŧŅÐūÐē Ðē ŅÐūÐūŅÐēÐĩŅŅŅÐēÐļÐļ Ņ ŅÐĩŅ Ð―ÐļŅÐĩŅКÐūÐđ ÐīÐūКŅОÐĩÐ―ŅаŅÐļÐĩÐđ. ÐŅÐūÐļзÐēÐūÐīÐļŅŅŅ ÐūÐąÐžÐĩŅ ÐūŅÐēÐĩŅŅŅÐļŅ ÐŋÐūŅŅÐĩÐŧÐļ Ðē ŅÐ°Ð·Ð―ŅŅ ÐŋÐŧÐūŅКÐūŅŅŅŅ Ðļ ŅÐĩŅÐĩÐ―ÐļŅŅ , а ÐŋÐū ŅÐĩзŅÐŧŅŅаŅаО ÐūÐąÐžÐĩŅÐūÐē ÐūÐŋŅÐĩÐīÐĩÐŧŅÐĩŅŅŅ ÐĩÐĩ ŅŅÐĩÐīÐ―ÐļÐđ ÐīÐļаОÐĩŅŅ ÐŅ. ÐÐū ŅÐūŅОŅÐŧÐĩ (5) ÐēŅŅÐļŅÐŧŅÐĩŅŅŅ ÐÐŋ â ÐŋÐūÐŋŅаÐēКа ÐīÐŧŅ ÐūÐŋŅÐĩÐīÐĩÐŧÐĩÐ―ÐļŅ ÐēŅŅŅŅÐŋÐ°Ð―ÐļŅ ŅŅŅКа КŅŅÐģа ÐēКÐŧаÐīŅŅÐĩÐđ Ðē ŅÐĩаÐŧŅÐ―ÐūÐđ ÐŋÐūŅŅÐĩÐŧÐļ ÐŋÐūÐīŅÐļÐŋÐ―ÐļКа;

ÂĐ ÐŋÐūÐīŅÐļÐŋÐ―ÐļК ŅÐ°Ð·ÐąÐļŅаÐĩŅŅŅ, Ðļ ÐēКÐŧаÐīŅŅÐļ ŅŅŅÐ°Ð―Ð°ÐēÐŧÐļÐēаŅŅŅŅ Ðē ÐŋÐūŅŅÐĩÐŧŅ;

(D ÐŋÐūÐīŅÐļÐŋÐ―ÐļК ŅÐūÐąÐļŅаÐĩŅŅŅ ÐēОÐĩŅŅÐĩ Ņ ŅŅŅÐ°Ð―ÐūÐēÐŧÐĩÐ―Ð―ŅОÐļ ÐēКÐŧаÐīŅŅаОÐļ Ðļ Ņ ÐŋÐūÐŧÐ―ŅО ŅŅÐļÐŧÐļÐĩО заŅŅÐķКÐļ ÐąÐūÐŧŅÐūÐē. ÐÐąÐŧÐļзÐļ КаÐķÐīÐūÐģÐū Ðļз ŅазŅÐĩОÐūÐē ÐŋÐūÐīŅÐļÐŋÐ―ÐļКа (КаК ÐēаŅÐļÐ°Ð―Ņ â Ð―Ð° ОаÐģÐ―ÐļŅаŅ ) ŅŅŅÐ°Ð―Ð°ÐēÐŧÐļÐēаŅŅŅŅ ÐļÐ―ÐīÐļКаŅÐūŅŅ Ðļ ŅÐŋÐūŅŅ, КаК ÐŋÐūÐšÐ°Ð·Ð°Ð―Ðū Ð―Ð° ŅÐļŅ. 2. ÐŅÐū ÐŋÐūÐŧÐūÐķÐĩÐ―ÐļÐĩ ŅŅÐļŅаÐĩŅŅŅ Ð―ŅÐŧÐĩÐēÐūÐđ ŅÐūŅКÐūÐđ ÐūŅŅŅÐĩŅа, ŅŅÐū ŅÐļКŅÐļŅŅÐĩŅŅŅ Ð―Ð° ŅКаÐŧÐĩ ÐļÐ―ÐīÐļКаŅÐūŅа;

@ ÐąÐūÐŧŅŅ ÐūŅÐŋŅŅКаŅŅŅŅ Ðļ заŅŅÐģÐļÐēаŅŅŅŅ ÐēÐ―ÐūÐēŅ Ņ ŅŅÐļÐŧÐļÐĩО, ŅÐūÐūŅÐēÐĩŅŅŅÐēŅŅŅÐļО КÐūÐ―ŅŅÐūÐŧŅÐ―ÐūÐđ Ð―Ð°ÐģŅŅзКÐĩ, ŅŅŅÐ°Ð―ÐūÐēÐŧÐĩÐ―Ð―ÐūÐđ ŅÐĩŅ Ð―ÐļŅÐĩŅКÐūÐđ ÐīÐūКŅОÐĩÐ―ŅаŅÐļÐĩÐđ ÐīÐŧŅ ÐŋŅÐūÐēÐĩŅКÐļ ÐēŅŅŅŅÐŋÐ°Ð―ÐļŅ ŅŅŅКÐūÐē ÐēКÐŧаÐīŅŅÐĩÐđ. ÐŅÐļ заŅŅÐķКÐĩ ÐąÐūÐŧŅÐūÐē ÐŋÐū ОÐūОÐĩÐ―ŅŅ ОÐūÐķÐ―Ðū ÐļŅÐŋÐūÐŧŅзÐūÐēаŅŅ ŅÐūŅОŅÐŧŅ (7).

ÐĪÐļКŅÐļŅŅŅŅŅŅ ÐŋÐūÐšÐ°Ð·Ð°Ð―ÐļŅ ÐļÐ―ÐīÐļКаŅÐūŅÐūÐē Ð―Ð° КаÐķÐīÐūО ŅŅŅКÐĩ, КÐūŅÐūŅŅÐĩ ŅÐūÐūŅÐēÐĩŅŅŅÐēŅŅŅ ÐēÐĩÐŧÐļŅÐļÐ―Ðĩ зазÐūŅÐūÐē Ðē ŅŅŅКаŅ (Ð1 Ðļ Ð2). ÐĄŅООа ŅŅÐļŅ ÐŋÐūÐšÐ°Ð·Ð°Ð―ÐļÐđ ÐąŅÐīÐĩŅ ŅÐūÐūŅÐēÐĩŅŅŅÐēÐūÐēаŅŅ ÐēÐĩÐŧÐļŅÐļÐ―Ðĩ ÐēŅŅŅŅÐŋÐ°Ð―ÐļŅ ŅŅŅКÐūÐē ÐīÐēŅŅ ÐēКÐŧаÐīŅŅÐĩÐđ ÐūÐīÐ―ÐūÐģÐū ÐŋÐūÐīŅÐļÐŋÐ―ÐļКа, Ņ аŅаКŅÐĩŅÐļзŅŅŅÐĩÐđ ÐļŅ Ð―Ð°ŅŅÐģ Ðļ ŅŅÐŧÐūÐēÐļŅ ÐŋÐūŅаÐīКÐļ КŅŅÐģа ÐēКÐŧаÐīŅŅÐĩÐđ Ðē ÐŋÐūŅŅÐĩÐŧÐļ ÐŋÐūÐīŅÐļÐŋÐ―ÐļКа. ÐÐŧŅ ÐŋŅÐļÐēÐĩÐīÐĩÐ―ÐļŅ ŅŅÐūÐđ ÐēÐĩÐŧÐļŅÐļÐ―Ņ К ŅŅÐŧÐūÐēÐļŅО КÐūÐ―ŅŅÐūÐŧŅÐ―ÐūÐđ ÐŋÐūŅŅÐĩÐŧÐļ ÐŋÐū ŅÐūŅОŅÐŧÐĩ (6) ÐļŅÐŋÐūÐŧŅзŅÐĩŅŅŅ ÐŋÐūÐŋŅаÐēКа ÐÐŋ, ÐūÐŋŅÐĩÐīÐĩÐŧÐĩÐ―Ð―Ð°Ņ Ðē Ðŋ. 1. ÐÐūÐŧŅŅÐĩÐ―Ð―Ð°Ņ Ņ ŅŅÐĩŅÐūО ÐŋÐūÐŋŅаÐēКÐļ ÐēÐĩÐŧÐļŅÐļÐ―Ð° ÐÐĨ ÐīÐūÐŧÐķÐ―Ð° ÐąŅŅŅ Ð―Ðĩ ОÐĩÐ―ÐĩÐĩ ŅŅООŅ ОÐļÐ―ÐļОаÐŧŅÐ―Ðū

Ð ÐļŅ. 2. ÐÐŋŅÐĩÐīÐĩÐŧÐĩÐ―ÐļÐĩ ŅŅООаŅÐ―ÐūÐģÐū ÐēŅŅŅŅÐŋÐ°Ð―ÐļŅ ŅŅŅКа ÐīÐēŅŅ ÐŋÐūÐŧÐūÐēÐļÐ― ÐēКÐŧаÐīŅŅÐĩÐđ Ðē ÐŋÐūŅŅÐĩÐŧÐļ ÐŋÐūÐīŅÐļÐŋÐ―ÐļКа:

1 â ŅŅÐĩŅÐķÐĩÐ―Ņ ŅаŅŅÐ―Ð°; 2 â ÐģаÐđКа; 3 â ÐļÐ―ÐīÐļКаŅÐūŅ; 4 â ÐīÐĩŅÐķаŅÐĩÐŧŅ ÐļÐ―ÐīÐļКаŅÐūŅа; 5 â ŅÐŋÐūŅ; 6 â ŅаŅŅÐ―Ð―ŅÐđ ÐąÐūÐŧŅ; 7 â КŅŅŅКа Ð―ÐļÐķÐ―ÐĩÐđ ÐģÐūÐŧÐūÐēКÐļ ŅаŅŅÐ―Ð°; 8, 9 â ŅаŅŅÐ―Ð―ŅÐĩ ÐēКÐŧаÐīŅŅÐļ; Av Ð2 â зазÐūŅŅ Ðē ŅŅŅКаŅ ŅаŅŅÐ―Ð°

ÐīÐūÐŋŅŅŅÐļОŅŅ ŅÐĩОÐūÐ―ŅÐ―ÐūÐđ ÐīÐūКŅОÐĩÐ―ŅаŅÐļÐĩÐđ Ð·Ð―Ð°ŅÐĩÐ―ÐļÐđ ÐēŅŅŅŅÐŋÐ°Ð―ÐļŅ ŅŅŅКÐūÐē ÐīÐēŅŅ ÐēКÐŧаÐīŅŅÐĩÐđ ÐūÐīÐ―ÐūÐģÐū ÐŋÐūÐīŅÐļÐŋÐ―ÐļКа, Ð―Ðū Ð―Ðĩ ÐąÐūÐŧÐĩÐĩ ŅŅООŅ ОаКŅÐļОаÐŧŅÐ―ŅŅ Ð·Ð―Ð°ŅÐĩÐ―ÐļÐđ ŅŅÐūÐģÐū ÐŋаŅаОÐĩŅŅа.

ÐÐŧŅ ÐŋÐūÐīŅÐļÐŋÐ―ÐļКÐūÐē Ņ ÐŋÐŧÐūŅКÐļО ŅазŅÐĩОÐūО ÐēÐūзОÐūÐķÐ―Ð° ŅÐŋŅÐūŅÐĩÐ―Ð―Ð°Ņ ÐŋŅÐūÐēÐĩŅКа ÐŋŅŅÐĩО КÐūÐ―ŅŅÐūÐŧŅ зазÐūŅÐūÐē, ŅÐūÐūŅÐēÐĩŅŅŅÐēŅŅŅÐļŅ ÐēŅŅŅŅÐŋÐ°Ð―ÐļŅО ŅŅŅКÐūÐē ÐēКÐŧаÐīŅŅÐĩÐđ Ð―ÐĩÐŋÐūŅŅÐĩÐīŅŅÐēÐĩÐ―Ð―Ðū Ðē ŅазŅÐĩОаŅ ÐŋÐūŅŅÐĩÐŧÐļ ŅŅÐŋÐūО, ÐūÐīÐ―Ð°ÐšÐū ОÐĩŅÐūÐī Ņ ÐļŅÐŋÐūÐŧŅзÐūÐēÐ°Ð―ÐļÐĩО ÐļÐ―ÐīÐļКаŅÐūŅÐūÐē ÐąÐūÐŧÐĩÐĩ ŅÐūŅÐĩÐ―, а, ŅÐŧÐĩÐīÐūÐēаŅÐĩÐŧŅÐ―Ðū, ÐŋŅÐĩÐīÐŋÐūŅŅÐļŅÐĩÐŧŅÐ―ÐĩÐĩ.

ÐĒаКÐļО ÐūÐąŅазÐūО, ÐļзÐŧÐūÐķÐĩÐ―Ð―ŅÐđ ÐēŅŅÐĩ ŅÐŋÐūŅÐūÐą КÐūÐ―ŅŅÐūÐŧŅ ŅŅООаŅÐ―ÐūÐģÐū ÐēŅŅŅŅÐŋÐ°Ð―ÐļŅ ŅŅŅКÐūÐē ÐēКÐŧаÐīŅŅÐĩÐđ Ðē ÐŋÐūÐīŅÐļÐŋÐ―ÐļКÐĩ ÐŋÐūзÐēÐūÐŧŅÐĩŅ КÐūÐ―ŅŅÐūÐŧÐļŅÐūÐēаŅŅ ÐŋŅаÐēÐļÐŧŅÐ―ÐūŅŅŅ ÐŋÐūŅаÐīКÐļ ÐēКÐŧаÐīŅŅÐĩÐđ Ðē ÐŋÐūŅŅÐĩÐŧŅ Ðē ŅŅÐŧÐūÐēÐļŅŅ ÐūŅŅŅŅŅŅÐēÐļŅ ŅÐŋÐĩŅÐļаÐŧŅÐ―ŅŅ ŅŅÐĩÐ―ÐīÐūÐē, ŅŅÐū, Ð―ÐĩŅÐūÐžÐ―ÐĩÐ―Ð―Ðū, ÐŋÐūÐēŅŅаÐĩŅ КаŅÐĩŅŅÐēÐū ŅÐĩОÐūÐ―Ņа ÐīÐēÐļÐģаŅÐĩÐŧÐĩÐđ Ð―Ð° ОÐĩŅŅаŅ ŅКŅÐŋÐŧŅаŅаŅÐļÐļ.

ÐÐ°Ð―Ðī. ŅÐĩŅ Ð―. Ð―Ð°ŅК Ð.Ð. ÐÐ ÐÐÐÐÐÐ, ÐģÐĩÐ―ÐĩŅаÐŧŅÐ―ŅÐđ ÐīÐļŅÐĩКŅÐūŅ ÐÐÐ ÂŦÐŅŅ ÐÐļÐ·Ð―ÐĩŅ ÐŅŅÐŋÐŋÂŧ, Ðģ. ÐÐūÐŧÐūÐžÐ―Ð°, ÐļÐ―ÐķÐĩÐ―ÐĩŅŅ Ð.Ð. ÐĄÐÐÐÐ ÐĶÐÐ, ÐģÐĩÐ―ÐĩŅаÐŧŅÐ―ŅÐđ ÐīÐļŅÐĩКŅÐūŅ ÐÐÐ ÂŦÐÐĩаÐīаÂŧ,

Ðģ. ÐÐūÐŧÐūÐžÐ―Ð°, Ð .Ð. ÐÐÐĄÐЧÐÐ, ÐÐÐ ÂŦÐÐūОÐŋÐ°Ð―ÐļŅ ÐÐ―ÐĩŅÐģÐūŅÐĩОÐūÐ―ŅÂŧ, Ðģ. ÐÐūŅКÐēа

ÐÐļÐąÐŧÐļÐūÐģŅаŅÐļŅ:

1. ÐÐĄÐĒ 24.067.40â84 ÐКÐŧаÐīŅŅÐļ КÐūŅÐĩÐ―Ð―ŅŅ Ðļ ŅаŅŅÐ―Ð―ŅŅ ÐŋÐūÐīŅÐļÐŋÐ―ÐļКÐūÐē ÐīÐļзÐĩÐŧÐĩÐđ Ðļ ÐģазÐūÐēŅŅ ÐīÐēÐļÐģаŅÐĩÐŧÐĩÐđ. ÐÐąŅÐļÐĩ ŅÐĩŅ Ð―ÐļŅÐĩŅКÐļÐĩ ŅŅÐŧÐūÐēÐļŅ.

2. Ð.Ð. ÐŅÐŧÐūÐē. ÐŅÐ―ÐūÐēŅ КÐūÐ―ŅŅŅŅÐļŅÐūÐēÐ°Ð―ÐļŅ. ÐÐ―ÐļÐģа 2., Ð., ÐаŅÐļÐ―ÐūŅŅŅÐūÐĩÐ―ÐļÐĩ, 1977.,

ÐĄ. 393.

3. ÐÐÐĄÐĒ ÐÐĄÐ 12307-1â96 ÐÐūÐīŅÐļÐŋÐ―ÐļКÐļ ŅКÐūÐŧŅÐķÐĩÐ―ÐļŅ. ÐĄÐēÐĩŅŅÐ―ŅÐĩ ÐēŅŅÐŧКÐļ. ÐÐūÐ―ŅŅÐūÐŧŅ Ð―Ð°ŅŅÐķÐ―ÐūÐģÐū ÐīÐļаОÐĩŅŅа.

4. Ð.Ð. ÐÐļŅÐģÐĩŅ, Ð.Ð. ÐÐūŅÐļÐŧÐĩÐēÐļŅ. Ð ÐĩзŅÐąÐūÐēŅÐĩ ŅÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļŅ. Ð., ÐаŅÐļÐ―ÐūŅŅŅÐūÐĩÐ―ÐļÐĩ.,1973 Ðģ.,

ÐĄ. 19.